Extreme Leistung und Stabilität für die Schwerzerspanung

Lohnfertigungsbetriebe bearbeiten für ihre Auftraggeber oft ein breites Teilespektrum in den unterschiedlichsten Losgrößen, die von Kleinserien bis zur Massenproduktion reichen. Auch Größe und Komplexität der Werkstücke variieren von Auftrag zu Auftrag. Dementsprechend müssen die in diesem Bereich zum Einsatz kommenden Werkzeugmaschinen ein großes Maß an Flexibilität bei gleichzeitig hoher Präzision und Wiederholgenauigkeit bieten. Für die Komplettbearbeitung von Werkstücken mit teils komplexen Geometrien setzt ein Lohnbearbeiter aus dem südlichen Münsterland seit neuestem auf ein horizontales Bearbeitungszentrum mit Palettenwechsler des führenden südkoreanischen Werkzeugmaschinenherstellers HWACHEON.

Am Rande des Dorstener Stadtteils Wulfen liegen in beschaulicher Umgebung mit Blick auf weite Wiesen und Felder die Werkhallen der Johne & Co. Präzisionswerkzeuge GmbH. Das Unternehmen verfügt über zwei Standbeine in unterschiedlichen Produktkategorien: Da ist zum einen die Herstellung von Präzisionswerkzeugen für die Zerspanungstechnik mit dem Schwerpunkt im Auf- und Feinbohrbereich. In diesem Segment hält Johne über 16 Patente und arbeitet bei der Entwicklung mit namhaften Firmen aus der Hartmetall-Branche zusammen, die auch den Vertrieb der Produkte übernehmen. So sind viele Bohr- und Feinbohrköpfe für die Zerspanungstechnik “Made by Johne”. Eine eigene Entwicklung ist hier die Werkzeuglinie MicroCut für Feinbohranwendungen, die sich durch eine patentierte Feinjustierung auszeichnet.

Bei den Losgrößen zeigt sich das Unternehmen sehr flexibel: So bietet es die Entwicklung und den Bau von Prototypen ab Losgröße 1 an. Bei Präzisionswerkzeugen werden in der Regel zwischen einem und 50 Stück gefertigt, bei Sonderwerkzeugen liegt die Zahl zwischen eins und drei. Anders sieht es im Bereich der Lohnbearbeitung aus: Hier starten die Lose bei 20 Stück und können z. B. bei einem Bauteil für eine Spezialpumpe die Losgröße von 20.000 im Monat erreichen.

Qualitativ hochwertiges Maschinenpaket

Zur Qualitätssicherung gehört bei Johne auch die kontinuierliche Modernisierung des Maschinenparks. Zusätzliche Maschinen werden angeschafft, sofern es das Platzangebot in den beiden Hallen zulässt. So war Ludger Krampe 2018 zunächst auf der Suche nach einer konventionellen Drehmaschine. Ein ehemals selbstständiger Servicetechniker machte ihn auf die in Südkorea hergestellten Werkzeugmaschinen seines neuen Arbeitgebers aufmerksam. “Die Marke HWACHEON kannte ich bereits aus der Zeit, als diese noch in Deutschland über Hommel vertrieben wurde, doch mit den Maschinen selbst hatte ich mich damals noch nicht beschäftigt”, erinnert sich Krampe. Das sollte sich schnell ändern, denn am Ende des Entscheidungsprozesses war ein Maschinenpaket geschnürt, das neben der konventionellen Drehmaschine noch ein horizontales Bearbeitungszentrum mit reichhaltiger Ausstattung enthielt. Begleitet wurde dieser Prozess von der HWACHEON-Europazentrale in Bochum, über die der Kundenservice und die schnelle Ersatzteilversorgung erfolgt.

Bearbeitungszentrum mit breitem Einsatzspektrum

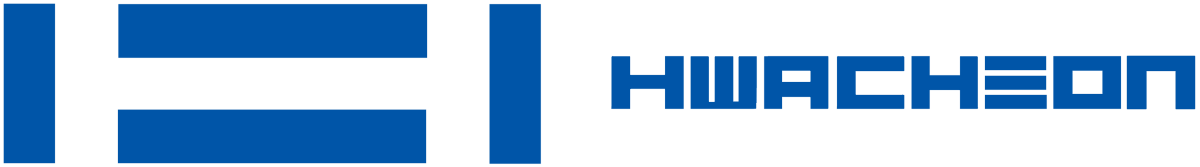

Für die Schwerzerspanung von Werkstücken mit zum Teil komplexen Geometrien suchte Ludger Krampe nach einem geeigneten Bearbeitungszentrum und wurde auf die robuste H-Baureihe von HWACHEON aufmerksam, die zu diesem Zeitpunkt gerade auf dem europäischen Markt eingeführt wurde. Das ins Auge gefasste horizontale Bearbeitungszentrum HWACHEON H6 ist besonders stabil sowie leistungsstark beim Schruppen und ermöglichen gleichzeitig ein präzises und dynamisches Schlichten. Ebenso wie die größere Schwester H8 eröffnet es ein breites Einsatzspektrum, das von der Serienfertigung von schwer zerspanbaren Präzisionsteilen bis hin zur Erzeugung hoher Oberflächengüten im Werkzeug- und Formenbau reicht.

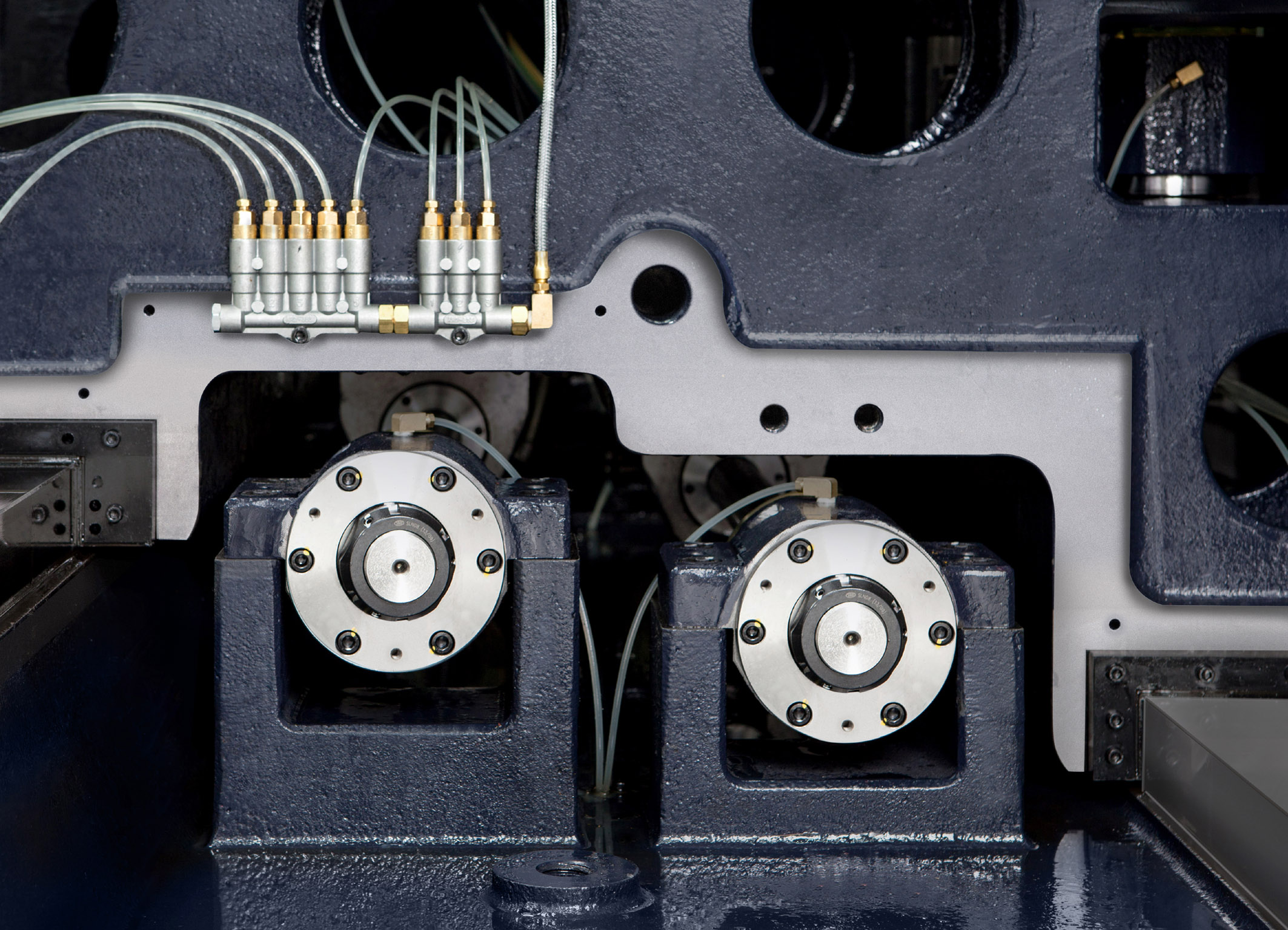

Möglich wird dies vor allem durch das hohe Gewicht der H6 von 26,5 Tonnen sowie die massive und extrem steife Struktur von Maschinenbett und -ständer. Das T-förmige Bett ist aus Meehanite-Guss gefertigt und thermosymmetrisch aufgebaut, damit auch bei langen und spanintensiven Arbeitseinsätzen die Maßhaltigkeit über den gesamten Prozess gewährleistet ist. Die großzügig dimensionierten und handgeschabten Flachführungen sowie die Zwillingsantriebe in der X- und Y-Achse ermöglichen präzise und hohe Zerspanungsraten. Druckluftbeaufschlagte Flachführungen führen zu einem geringen Losbrechmoment und garantieren gleichförmige Bewegungen bei Eilgängen bis zu 48 m/min.

Für die wirtschaftliche Serienproduktion ist die H6 standardmäßig mit einem Palettenwechsler und zwei Paletten im Format 630 x 630 mm ausgestattet. Das spielfrei vorgespannte Schneckenradgetriebe der simultan gesteuerten B-Achse im Verbund mit dem direkt regelnden Drehgeber gewährleisten die Einhaltung der Genauigkeitsanforderungen.

Viel Kraft und hohes Drehmoment

Bei der Ausstattung des Bearbeitungszentrums konnte der Johne-Gesellschafter zwischen verschiedenen Optionen wählen. So ist es wahlweise mit einer Fanuc 31i- oder Siemens 840D-Steuerung erhältlich, wobei hier die Entscheidung zu Gunsten der Fanuc-Steuerung fiel. Auch bei der Spindel gab es zwei Optionen: eine Motorspindel mit 12.000 U/min oder eine Getriebespindel. “Da wir auf der Maschine auch Super-Duplex-Stähle bearbeiten, benötigten wir eine Spindel mit viel Kraft und einem hohen Drehmoment”, sagt Ludger Krampe. “Deshalb haben wir uns für die Getriebespindel entschieden.” Diese stammt aus der HWACHEON-eigenen Spindelproduktion und ist als zweistufiges Modell mit einer Leistung von 35 bzw. 22 kW ausgeführt. Bei 8.000 U/min bietet sie ein Drehmoment von 1.654 Nm und erfüllt damit problemlos alle Anforderungen der Schwerzerspanung.

Das Werkzeugmagazin der von Johne gewählten Maschine bietet 60 Plätze und damit eigentlich ausreichende Kapazitäten für die Bearbeitung komplexer Werkstücke mit zahlreichen Werkzeugen. “Es hätten für uns aber noch ein paar mehr sein können”, sagt Krampe schmunzelnd. “Schließlich benötigen wir für die Bearbeitung eines Werkstücks schon 20 bis 25 Werkzeuge.” Dazu zählen neben Schrupp- und Schlichtwerkzeugen Bohrer mit unterschiedlichen Durchmessern, Gewindeschneider und natürlich die aus hauseigener Produktion stammenden Feinbohrlösungen.

Als weiteres Zubehör wurden vier zusätzliche Paletten geordert, so dass für das Bearbeitungszentrum insgesamt sechs Paletten zur Verfügung stehen. Alle Paletten sind mit einer Mediendurchführung für die Spannhydraulik und einer pneumatischen Anlage-Überwachung ausgestattet. Da Johne über einen eigenen Vorrichtungsbau verfügt, können diese bereits im ausgebauten Zustand ausgerüstet und für einen der folgenden Aufträge vorbereitet werden.

Gutes Preis-Leistungs-Verhältnis

Angeliefert und aufgestellt wurde die HWACHEON H6 im Februar dieses Jahres und hat sich seitdem im harten Drei-Schicht-Betrieb des Lohnfertigers bewährt. Ludger Krampe ist mit der Maschine zufrieden: “Neben der hohen Präzision hat sie uns vor allem durch ein gutes Preis-Leistungs-Verhältnis, die zahlreichen Ausstattungsoptionen und das umfangreiche Zubehör überzeugt.”

Unternehmensgruppe Johne

Die Johne & Co. Unternehmensgruppe besteht aus den beiden Firmen Johne & Co. Präzisionswerkzeuge GmbH mit Sitz in Dorsten und A+K Präzision GmbH in Haan mit jeweils 70 Mitarbeitern.

Die Johne & Co. Präzisionswerkzeuge GmbH wurde 1993 gegründet, als vier ehemalige Mitarbeiter die damals insolvente Kühn GmbH übernahmen und den Geschäftsbetrieb unter neuem Namen fortführten. Im Jahr 1997 kam die Haaner A+K Präzision dazu.

Weitere Informationen zur Johne-Gruppe: www.johne-co.de