HWACHEON zählt zu den traditionellsten Werkzeugmaschinenherstellern Südkoreas. Seit 1952 produzieren wir in den einheimischen Werken und sind somit der älteste Hersteller von Dreh- und Fräsmaschinen des Landes. Bereits 1977 übernahm das Unternehmen mit der ersten koreanischen NC-Drehmaschine die Vorreiterrolle für zukunftsweisende Zerspanungsmaschinen und baute über die Jahrzehnte seine Technologieführerschaft weiter aus - bis heute.

Tradition und Innovation schließen einander nicht aus und so halten wir mit Überzeugung auch am Altbewährten fest - ganz im Interesse unserer Kunden: überzeugt von ihrer Zuverlässigkeit, Präzision und Langlebigkeit setzen wir weiterhin auf von Hand und mit größter Sorgfalt geschabte Flachführungen, schwere Gußbetten, modernste Spindeltechnologie, alles aus Eigenfertigung und dies "Made in Korea".

In den Jahren 2019 und 2020 präsentierten wir zahlreiche Highlights und ergänzten unser Produktprogramm um weitere Modelle.

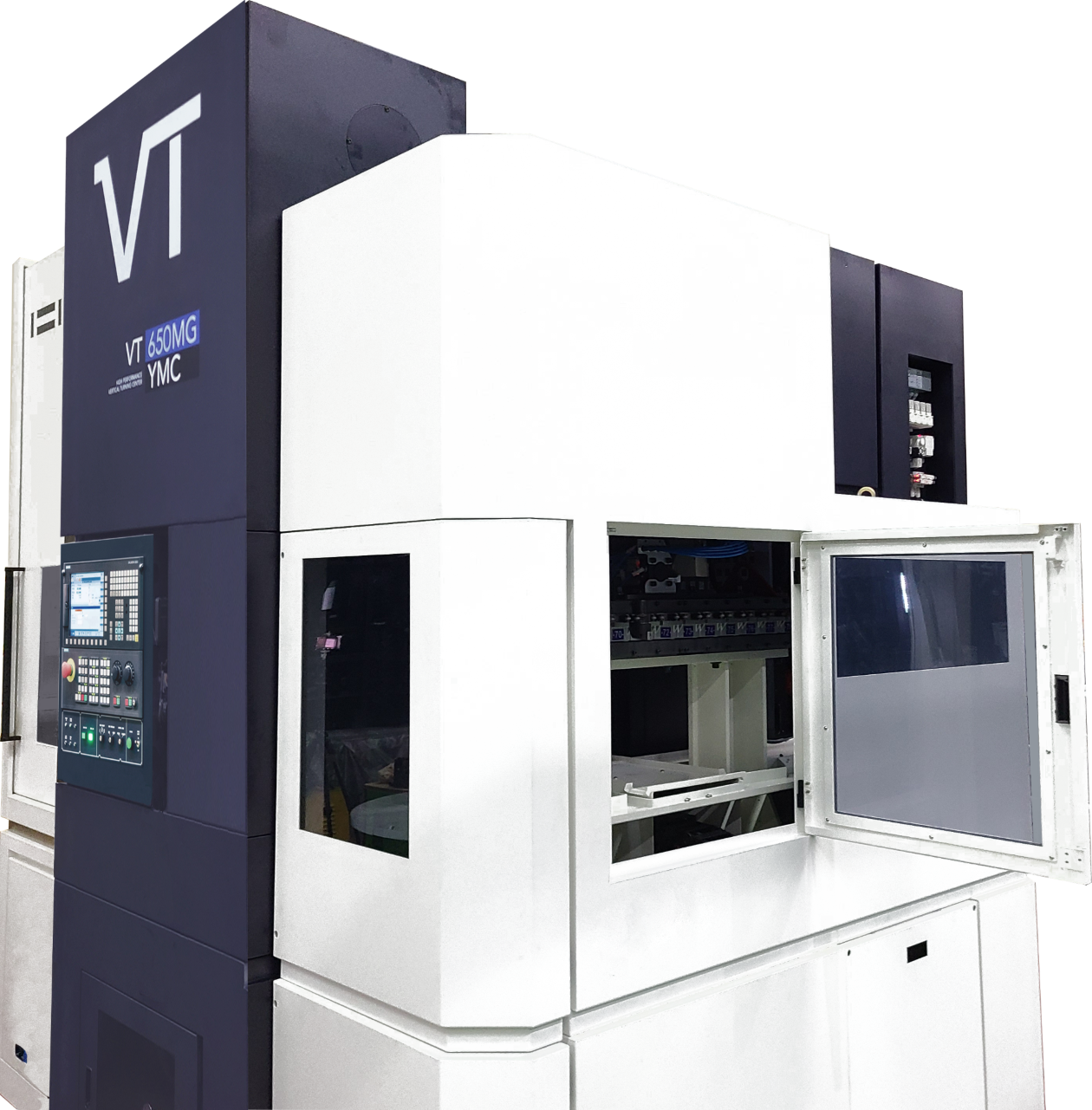

Vertikale Drehmaschinen mit Y-Achse

Die aus fünf Modellen bestehende VT-Baureihe befindet sich bei vielen weltbekannten Unternehmen im Dauereinsatz und zählt insbesondere in Europa zu unserer erfolgreichsten Baureihen. Trotz oftmals harter Einsatzbedingungen überzeugen die Vertikaldrehmaschinen hinsichtlich Präzision und Zuverlässigkeit. Aus diesem Grund werden sie mit großer Beliebtheit in automatisierten Fertigungslinien eingesetzt, besonders dort, wo schwer zerspanbare Werkstoffe zu bearbeiten sind.

Den Bedarf nach Vertikaldrehmaschinen, die in einer Linienfertigung von komplexen Werkstücken leicht zu verketten sind und Dreh- wie auch Fräsoperationen gleichermaßen abdecken können, begegneten wir jüngst mit einer überarbeiteten Version unserer VT-650.

Seit Sommer dieses Jahrs ist die VT-650 mit einer Y-Achse (±125 mm) erhältlich. Dabei setzten wir traditionsgemäß in allen Achsen auf Flachführungen, um ein Maximum an Stabilität und Langlebigkeit zu erreichen.

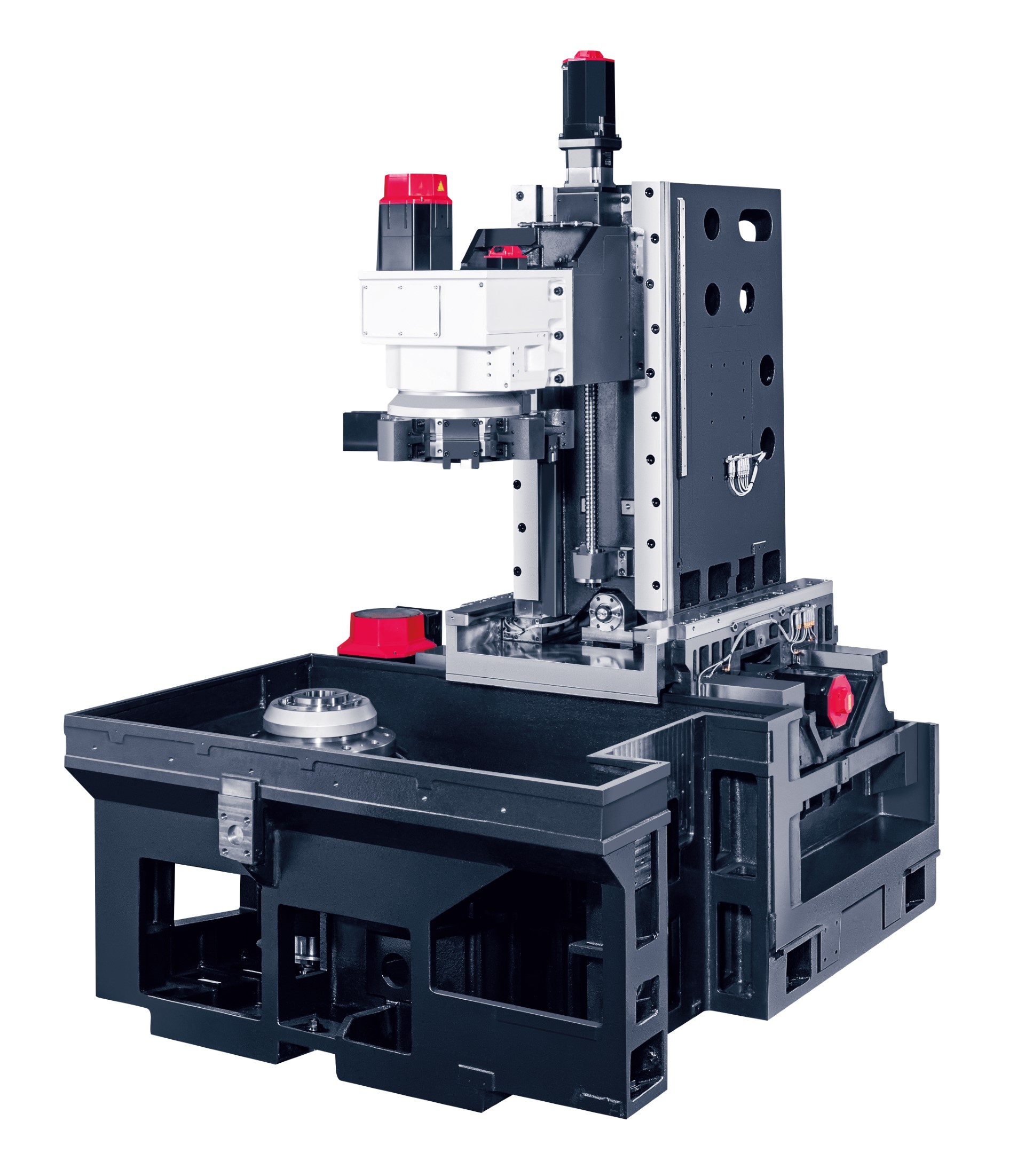

Ergänzung der Hi-TECH – Baureihe

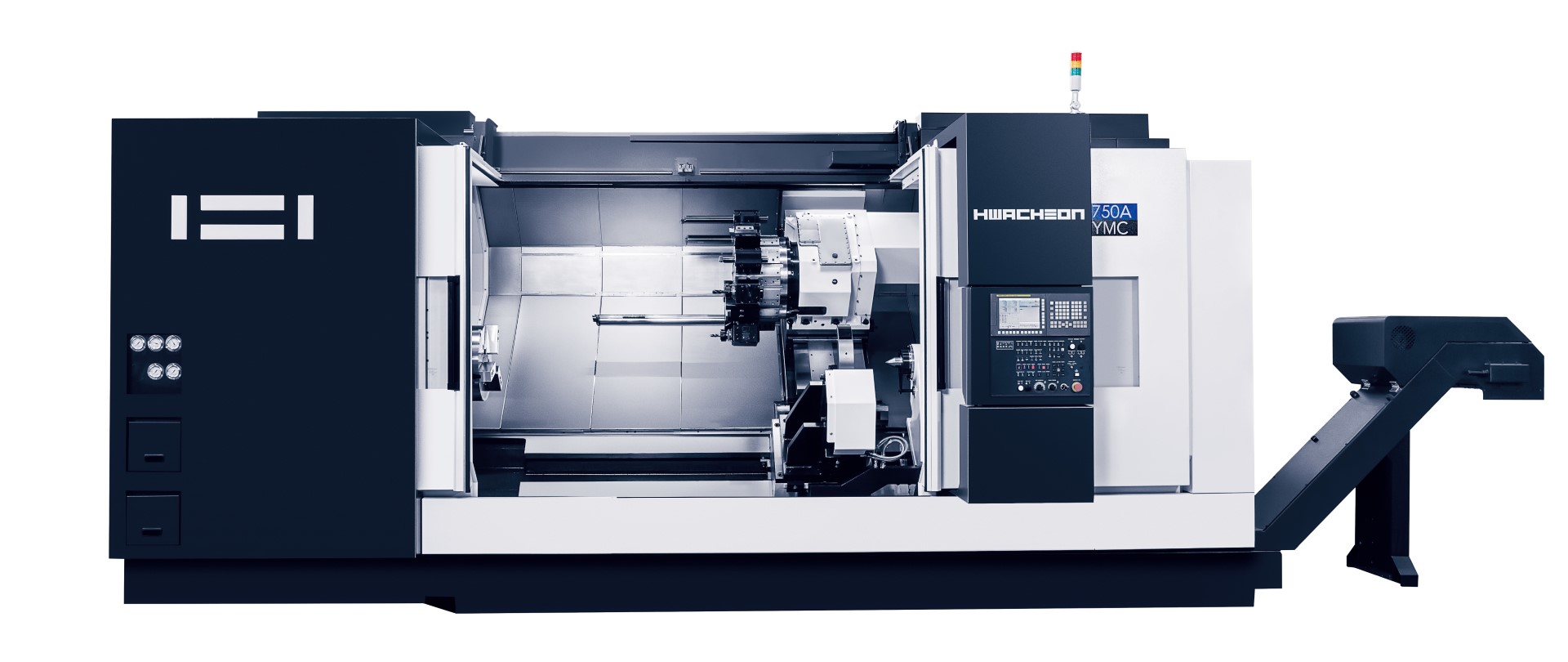

Zum Jahreswechsel ergänzten wir die Baureihe der flachgeführten Horizontal-Drehmaschinen um ein weiteres Schwergewicht. Die neue Hi-TECH 750 deckt Drehdurchmesser bis 760 mm ab und ist in drei verschiedenen Bettlängen (2 / 3 / 4 m) erhältlich.

Besonders hinsichtlich der Stabilität wurden zahlreiche Optimierungen vorgenommen. Bereits im Standard enthalten ist der zweireihige BMT85-Revolver, auf dem mit zwei Haltern je Station die Werkzeuge angebracht werden können. So werden besonders lange Werkzeuge, die beim Bohren und der Innenbearbeitung zum Einsatz kommen, ideal abgestützt und Vibrationen deutlich reduziert.

Auch am Spindelstock, in dem das zweistufige Getriebe Platz findet, fanden zahlreiche Optimierungen statt. Den Lagerdurchmesser haben wir auf 240 mm erhöht und hält höchsten Belastungen im Dauerbetrieb stand. Schmierung und Kühlung mit Temperaturüberwachung erfolgen über ein eigens entwickeltes Verfahren, bei dem ein ölhaltiges Aerosol Lager und Getriebe durchströmen und so optimal versorgen.

Das einteilige Maschinenbett unserer Hi-TECH 750 aus Meehanite-Guss absorbiert hervorragend Vibrationen und bringt bereits in der kleinsten Version mit 2 m – Drehlänge stolze 22 Tonnen auf die Waage.

Mit Siemens- und Fanuc-Steuerung sowie zahlreichen Ausstattungsmöglichkeiten erhältlich, ist sie für große Werkstücke und anspruchsvolle Legierungen prädestiniert.

Neue Automationslösungen für Bearbeitungszentren

Auch hinsichtlich kostengünstiger Automationslösungen für Fräsmaschinen konnte das Mutterwerk in Gwangju, Korea, mit zwei neuen Baureihen überzeugen.

Die neue HMP-Baureihe ist eine Automationslösung für Bearbeitungszentren, über die Paletten mit den marktüblichen Formaten bis zu einem Gewicht von 2 Tonnen vollautomatisch ein- und ausgewechselt werden können. Der in Regalbauweise angeordnete Palettenpool, dessen Anzahl je nach Kapazitätswunsch individuell angepasst werden kann, ermöglicht die Automation von einer oder gleich zwei Maschinen.

Für kleinere Werkstückgrößen bis 300 mm Durchmesser und 80 kg Gewicht steht nun die AWC-Baureihe (Automatic Workpiece Changer) bereit und wird in zwei Größen mit 8 oder 20 Magazinplätzen gebaut. Die Beladung erfolgt seitlich über einen Linearroboter durch eine automatisch öffnende Schottwand. Als Werkstückhalter werden HSK-T100-Aufnahmen eingesetzt. Auf diese werden mittels Schraubstöcken, Schraubverbindung oder anderen Spannsystemen die Werkstücke gespannt. Das Be- und Entladen per Hand oder Kran erfolgt an der frontal zugänglichen Rüststation.

Beide Neuheiten sind für fast alle Bearbeitungszentren erhältlich und auch ältere Maschinen können mit diesen nachträglich verkettet werden.